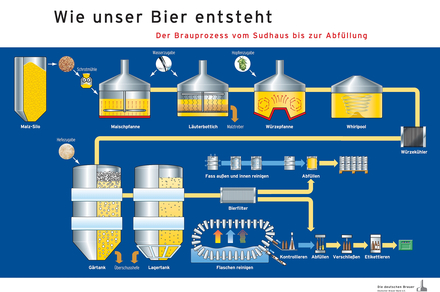

So wird unser Bier gebraut

Was Ihnen wahrscheinlich gar nicht bewusst ist, wenn Sie Ihr frisches Glas Mauritius genießen, ist die Tatsache, dass Bierbrauen eine echte Kunst ist.

Es wird eine Vielzahl an Material und Maschinen benötigt. Es wird gekocht, gekühlt, gerührt, vergoren, um- und abgefüllt.

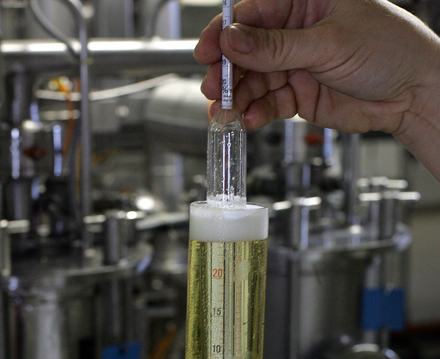

Bei der Qualität unserer Mauritius Bierspezialitäten überlassen wir nichts dem Zufall. Unser Qualitätsmanagement überwacht die Einhaltung international anerkannter Qualitätsstandards über alle Stufen des Produktionsprozesses hinweg.

Das Mälzen

Der Grundstein für Farbe und Geschmack des Bieres wird bereits in der Mälzerei gelegt: Dort werden geeignete Getreidesorten ausgewählt. Das Getreide wird eingeweicht und beginnt zu keimen. Dabei wird die unlösliche Stärke in den Körnern für den Brauprozess zugänglich gemacht. Das entstandene Grünmalz wird gedarrt. Je nach Temperatur entstehen hellere oder dunklere Malze.

Pro Tag liefern bis zu 3 LKW`s jeweils ca. 26 bis 28 Tonnen Qualitäts- Braumalze aus der Region an, das sind im Jahr ca. 270 LKW´s. Unser Malz wird in 6 Malzsilos mit je 23 Tonnen Lagerkapazität gelagert, das Gesamtfassungsvermögen beträgt 138 Tonnen.

Das Schroten

Die Schrotmühle ist die erste Station im eigentlichen Brauprozess.

Hier werden die Malzkörner zerkleinert und gemahlen - und so für den weiteren Brauprozess vorbreitet.

Das Maischen

In der Maischepfanne wird das zerkleinerte Malz mit Brauwasser zur Maische vermischt. Die Maische wird auf verschiedene Temperaturen erhitzt, dadurch wandeln die in den Malzkörnern enthaltenen Enzyme die wasserlösliche Stärke des Getreides in löslichen Malzzucker um. An dieser Station gehen alle für das Brauen wichtigen Stoffe des Malzes in Lösung über. Die Maische besteht nun aus einem wässrigen Gemisch von gelösten und ungelösten Stoffen.Diese werden nun beim Läutern vollständig voneinander getrennt. Die Flüssigkeit nennt man Bierwürze. Der Restzucker wird heiß ausgewaschen. Übrig bleibt, der sogenannte Treber. Dieser wird von unseren regionalen Landwirten hoch geschätzt. Immerhin enthält der Treber viele wertvolle Nahrungsstoffe und gilt als ausgezeichnetes Viehfutter.

Das Läutern

Im Läuterbottich werden die festen Bestandteile der Maische von der Flüssigkeit getrennt. Die Flüssigkeit wird als Würze gewonnen, der Malztreber bleibt zurück.

Das Würzekochen

In der Würzepfanne wird nun die Bierwürze gekocht. Der Hopfen entfaltet seine Geschmacksstoffe bei Kochtemperatur. Er gibt unseren Bieren sein typisches Aroma und bestimmt den Geschmack ganz wesentlich. Durch Verdampfung von Wasser wird der Stammwürzegehalt festgelegt, die Grundlage für Aroma, Geschmack, und den Alkoholgehalt. Der beim Kochen entstandene "Bruch" - ein Gemisch aus Hopfen und Eiweiß-Gerbstoffverbindungen - muss vor der Gärung von der Würze getrennt werden. Durch Drehströmung im Whirlpool setzen sich die feinen Partikel gemeinsam mit den Trübstoffen in der Mitte ab. Dabei sinken die schweren Bestandteile des Bruches auf den Boden des Gefäßes. Die Bierwürze wird jetzt auf 14 Grad abgekühlt.

Die Gärung

Die Würze wird zur Gärung mit Hefe versetzt. Hefe (Sporenpilze) ist für die alkoholische Gärung zuständig. Dazu benötigt sie Sauerstoff; die kalte Würze wird intensiv belüftet. Dabei verwandelt die Hefe den Malzzucker der Bierwürze in Kohlensäure und Alkohol um. Die Gärung dauert insgesamt etwa sieben Tage. Zum Ende der Gärung in den Gärtanks setzt sich die untergärige Hefe im Konus des Tanks ab. Das nennt man Jungbier. Im Lagertank entwickelt sich der volle Geschmack und die Aromastoffe werden ausgebildet. In unserer Privatbrauerei haben wir 24 mit Kühlmittel versehene und isolierte Gär- und Lagertanks in denen vergoren und gelagert wird. 135.000 l passen in einen Tank, der immerhin 14,5 Meter hoch ist.

Die Reifung

Bei Temperaturen um –1 Grad Celsius reift jetzt das Jungbier in den Lagertanks etwa 3 Wochen in Ruhe bis zu seiner vollen Reife und Geschmacksabrundung nach. Hefe- und Trübbestandteilebestandteile sinken zu Boden und das Bier klärt sich.

Das Filtrieren

Um ein blankes Bier zu erhalten, muss dieses gefiltert werden. Beim Filtrieren des Bieres im Bierfilter werden restliche Trübungsstoffe und Hefezellen entfernt. Nun kann das kristallklare, fertige Mauritius Bier abgefüllt werden.

Das Abfüllen

Nach der Filtration kann das Bier in Fässer, Flaschen oder Dosen abgefüllt werden. Pro Stunde können ca. 30.000 Mauritius Mehrwegflaschen befüllt werden.

Unmittelbar danach werden die Flaschen mit Kronkorken verschlossen und etikettiert. Nach der Endkontrolle werden die Kästen vollautomatisch gepackt. Diese treten dann - auf Paletten gestapelt - den Weg zum Versand an.

Die Abfüllung der Mauritius Fässer erfolgt über geeichte Bierzähler. 60 Fässer á 50 Liter, Gesamtkapazität 3.000 Liter, können pro Stunde abgefüllt werden.

Die Logistik

Bevor das Bier in ihre Gläser und Kehlen fließt verlässt es unsere Brauerei per LKW. Da geht es in unserem Logistikbereich manchmal richtig eng zu – denn unsere Bierspezialitäten sind nicht nur in Zwickau gefragt und damit die Nachfrage schnell befriedigt werden kann müssen unsere Logistikmitarbeiter beim Be- und Entladen schon ein ordentliches Tempo vorlegen.

Nun endlich macht sich das frisch gebraute Mauritius schnell ohne große Umwege und Lagerzeiten zu ihnen auf den Weg und der führt zunächst zu unseren Partner im Handel.